我公司两条5000t/d生产线配套5台水泥磨。其中一线3台磨配置为: 1400mm×1000mm辊压机+V型选粉机(JVX2500)+Φ4.2m×13m球磨机开路系统;二线2台磨配置为:1600mm×1400mm辊压机+V型选粉(JVX3000)+Φ4.2m×13m球磨机开路系统;生产P·O42.5水泥,比表面积为350m2/kg±15m2/kg时,设计台时产量一线为140t/h,二线为160t/h。自2009年1月投产后,磨机台时产量一直不理想,粉磨电耗较高。2014年10月冬季大修时,对一、二线磨机系统进行了一系列工艺技术改造,改造后磨机台时产量大幅提高,超过了设计指标。

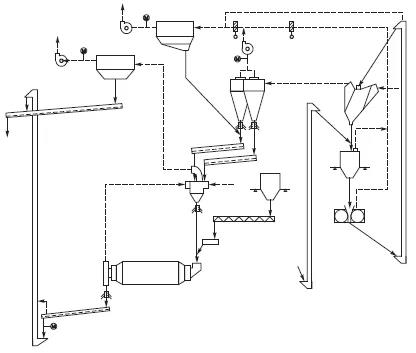

1 工艺流程水泥粉磨系统工艺流程见图1。

图1 改造前水泥粉磨系统工艺流程示意

2 主要问题

1)配料站入辊压机物料有4种,分别为熟料、石灰石、磷石膏和干炉渣,综合水分较小,在0.2%左右(主要是磷石膏水分),物料过辊压机时不能有效形成料饼。

2)辊压机喂料装置通过口太小,只有1500mm×280mm,不能满足过饱和喂料要求。两侧馈入板磨损严重,存在边缘效应。

3)辊压机辊子磨损严重,深处约15mm,影响挤压效果。

4)缓冲仓内物料存在离析现象,导致辊面磨损异常偏斜。

5)入V型选粉机下料溜子分料不均,V型选粉机内部不能形成均匀料幕。

6)球磨机内部隔仓板篦缝被变形研磨体堵塞严重,导致物料从通风圆通过。拉风大时,易造成出磨水泥细度跑粗;拉风小时,磨头经常出现正压。

7)磨机二、三仓研磨能力不足,磨内物料流速过快,出磨水泥比表面积不合格。

8)辊压机系统袋除尘器收尘灰从高效选粉机一侧下料口送入,使得选粉机两侧喂料不均,电流波动大,入库水泥质量波动大。

3 改造措施

1)调整前配料站入辊压机的4种物料配比(以生产P·O42.5水泥为例)为:熟料81%、石灰石6%、磷石膏1.5%和干炉渣3%(另外2种粉煤灰3%和脱硫石膏5.5%不经过辊压机直接入磨),现将干炉渣改为添加3%的湿炉渣(水分为20%左右),使入辊压机物料综合水分达到0.8%,增强辊压机做功效果。

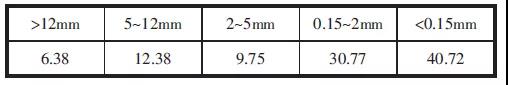

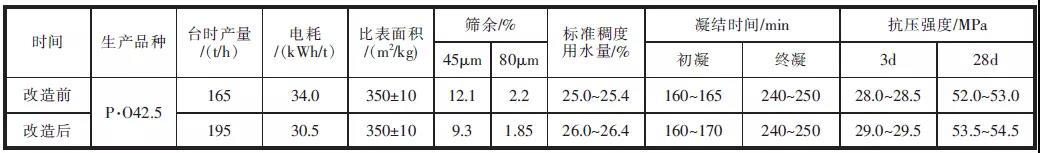

2)将辊压机喂料装置通过口增大到1500mm×330mm,恢复两侧馈入板(见图2),保证过饱和喂料,出辊压机物料成品量<2mm颗粒占71.49%。其粒度分布见表1。

图2 辊压机喂料装置通过口及馈入板

表1 改造后出辊压机物料粒度分布 %

3)辊压机辊子在线堆焊,修复磨损筋条,保持辊面完整。

4)将缓冲仓内分料装置由“圆锥体”改为“平面圆盘”,并将入缓冲仓下料溜子加长1m,加长后下料溜子到分料圆盘的距离缩短为0.5m,实现中心位置入料,使配料站新鲜物料与V型选粉机回料充分混合,大程度缓解了仓内物料离析。

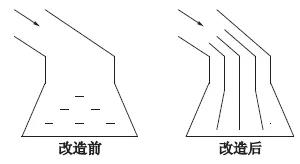

5)将V型选粉机下料溜子改为四通道下料方式,保证物料在V型选粉机内部形成均匀料幕(见图3),提高选粉效果,预粉磨系统成品物料比表面积可提高到190m2/kg以上。

图3 V型选粉机下料溜子内的下料方式

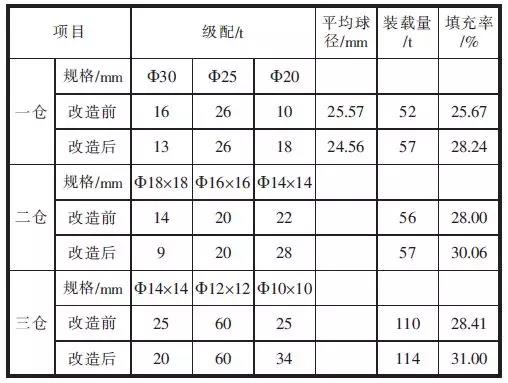

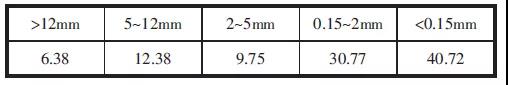

6)磨机研磨体用振动筛严格筛捡,淘汰不合格研磨体;人工清理隔仓板篦缝,保证磨内每条篦缝畅通,要求达到“料走篦缝,风走通风圆”,避免调风时细度跑粗或磨头冒正压。清理检修后,磨主机电流由345~350A上升到355~360A,磨尾压力由-600~-800Pa降低到-400~-600Pa。7)调整磨内研磨体级配,提高磨机各仓填充率,降低平均球径,增大研磨面积,从而降低物料流速,提高出磨水泥比表面积。改造前后磨内研磨体级配情况见表2(磨机设计研磨体大装载量235t,调整后装载量为228t,符合设计要求)。

表2 改造前后磨内研磨体级配情况

8)因辊压机系统袋除尘器收尘灰比表面积在300m2/kg以上,具备直接入磨条件,将收尘灰不经选粉机直接接入磨头,既保证选粉机两侧喂料均匀,减小电流波动,又提高了入库水泥质量的稳定性。

4 改造效果

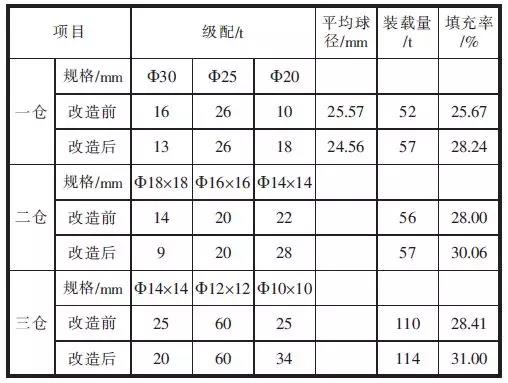

5号磨改造前后各项工艺指标对比见表3。

表3 改造前后各项指标及水泥性能

从表3可以看出,改造后生产P·O42.5水泥时磨机台时产量提高30t/h,电耗降低3.5kWh/t,细度明显变细,水泥标准稠度用水量增加,强度提高1~1.5MPa,增产节能效果显著。

5 总结

经过一年多的摸索,在对一、二线5台磨机工艺管理中,总结出了一套符合开路磨系统运行及检修的经验。

1)及时关注入辊压机熟料易磨性及温度、石灰石粒度和物料综合水分等,保证辊压机功耗发挥。

2)定期检查辊压机馈入板、侧挡板和辊面的磨损程度,缓冲仓内物料离析和V型选粉机内部分料情况,提高预粉磨系统运行可靠性。

3)开路磨机存在磨内物料流速快、细度易跑粗等特性,通过调整研磨体级配及填充率,从而降低物料流速,提高出磨水泥比表面积。

4)针对开路磨存在过粉磨现象的特点,添加助磨剂,消除磨内因静电引起的包球、糊球现象,增强研磨效率,提高磨机产能。

摘自《中国散协水泥工程技术专委会》